直縫自動焊接設備作為現代工業制造中的重要工藝裝備,其技術發展與應用領域正隨著制造業升級而不斷拓展。這類設備通過高精度自動化控制實現金屬板材的縱向接縫焊接,在石油管道、壓力容器、汽車制造等行業中發揮著不可替代的作用。下文將詳細介紹直縫焊接技術的核心原理、設備分類、典型應用等。

一、直縫自動焊接設備的設備分類

直縫自動焊接的核心在于實現板材對接縫的連續穩定焊接。根據工藝差異,主要分為埋弧焊、氬弧焊和高頻電阻焊三大類。埋弧焊系統通過焊劑層保護熔池,適用于厚板焊接,焊接速度可達1.5m/min以上,焊縫熔深可達20mm;氬弧焊則采用惰性氣體保護,焊縫成形美觀,常用于不銹鋼等特種材料;高頻電阻焊利用趨膚效應實現快速加熱,在薄壁管材生產中效率優勢明顯。

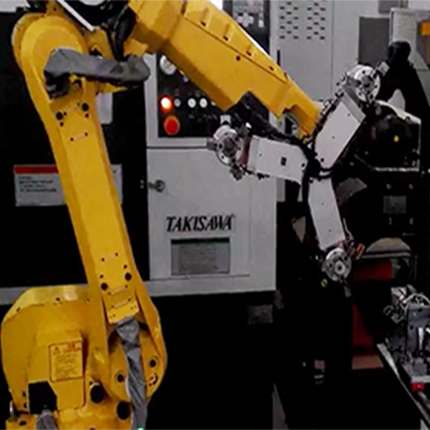

從自動化程度劃分,設備可分為半自動、全自動和智能化三個等級。全自動氬弧焊直縫焊接機代表當前主流配置,集成PLC控制系統、激光跟蹤系統和焊縫檢測模塊,如某型號設備可實現0.5-8mm碳鋼板的焊接,定位精度±0.1mm,配備六軸機械手實現三維軌跡控制。而UOE焊管機組則屬于重型裝備,通過預彎(U)、成型(O)和擴徑(E)三步工藝制造大口徑管道,焊接工位采用多絲埋弧焊技術,單機組年產能大大提高。

二、直縫自動焊接設備的關鍵技術

現代直縫焊接設備的技術突破主要體現在三個方面:首先是自適應控制系統的應用。基于視覺傳感器的實時焊縫跟蹤技術能自動補償板帶跑偏,的AI算法可識別0.05mm的焊縫偏差,響應時間小于10ms。其次是能量控制技術的革新,如脈沖波形調制技術使熔池振蕩頻率可調,有效抑制氣孔缺陷。第三是模塊化設計理念的普及,用戶可根據需求選配清槍剪絲裝置、除塵系統或離線編程工作站。

在材料適應性方面,復合焊接技術將激光與電弧工藝結合,成功解決了鋁合金焊接中的裂紋敏感性問題。某航天燃料箱體生產線采用12kW光纖激光+雙脈沖MIG的復合焊機,使6系鋁合金焊縫強度系數大大提升。此外,數字孿生技術的引入實現了焊接參數的虛擬調試,某重型機械廠應用后使新品開發周期縮短將近一半。

以上就是對直縫自動焊接設備分類的介紹,直縫自動焊接設備的技術演進正朝著"更智能、更精密、更綠色"的方向發展。需密切關注材料科學、自動控制、人工智能等跨學科技術的融合應用,才能在激烈的市場競爭中保持技術優勢。

喜歡此文章的人還喜歡:如何選擇自動焊接設備?