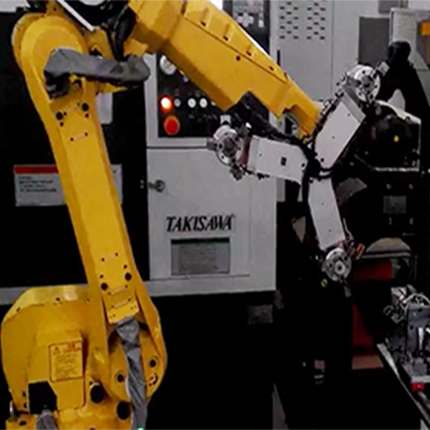

汽車車身自動焊接生產線主要由焊接機器人、夾具裝置、控制系統等部分組成。接機器人是生產線的核心,負責完成焊接作業。它們通過準確的軌跡控制和穩定的焊接參數,實現了高質量的焊接效果。夾具裝置則負責固定工件,確保接過程中工件的穩定性和精度。控制系統則是整個生產線的“大腦”,負責協調各個部分的工作,確保生產線的順暢運行。

一、汽車車身自動焊接生產線的工作流程

汽車車身自動焊接生產線的工作流程可以概括為以下幾個步驟

1.工件通過傳送裝置進入生產線,被夾具固定。

2.焊接機器人根據預設的程序和路徑,自動移動到相應的位置,進行焊接作業。

3.焊接完成后,工件繼續通過傳送裝置進入下-道工序,直到整個車身焊接完成。

在焊接過程中,控制系統發揮著至關重要的作用。它可以對接機器人進行準確的控制,實現焊接速度和焊接電流的自動調節,保證接質量和穩定性。同時,控制系統還可以對生產線的運行狀態進行實時監控和調整,確保生產線的連續作業和有效運行。

二、汽車車身自動焊接生產線的優勢

1.在汽車車身自動焊接生產線的運行過程中,焊接質量是關鍵。為此,生產線采用了先進的焊接工藝和嚴格的質量控制措施。一方面,通過優化焊接參數和選擇合適的焊接材料,確保焊接接頭具有足夠的強度和密封性。另一方面,通過引入在線檢測設備和數據分析系統,實時監控焊接過程,及時發現并解決潛在問題。

2.除了焊接質量,生產效率也是汽車車身自動焊接生產線關注的重要指標。為了提高生產效率,生產線采用了高速、有效的焊接方法和設備。同時,通過優化生產布后和工藝流程,減少不必要的操作和時間浪費,這些措施共同作用下,使得汽車車身自動焊接生產線在保證質量的前提下,實現了有效的生產。

以上就是對汽車車身自動焊接生產線的介紹,自動焊接生產線可以實現24小時不間斷作業,大大提高了生產效率,同時自動焊接生產線采用先進的焊接技術和設備,可以保證焊接質量和穩定性,從而降低人工成本,提高企業效益。